一、项目背景

光大环保能源某发电二厂炉渣收集系统为独立的渣池三台炉共用;系统配置两台北起的6.3T渣吊。配备一名行车驾驶员,平时完成炉渣移料、堆料工作;炉渣装车时,由渣车司机使用遥控器配合行车驾驶员共同完成炉渣装车工作。二期一天炉渣装车量大致有400吨左右,平均一车14.6吨,共计要装25车次左右,每次装车时间在10分钟。经实地调研主要存在以下问题:

1.炉渣收集系统环境异味大、灰尘大,对从业人员的职业健康有一定伤害。

2.渣车司机通过遥控器操作炉渣装车时,有一定安全风险。

3.落料口的炉渣不能及时移料,容易导致炉渣在渣池墙壁上粘结。

4.原渣吊系统的安全保护功能不完善,有安全风险。

5.炉渣收集系统是开放式场所,有对违规进入场地人员的安全风险。

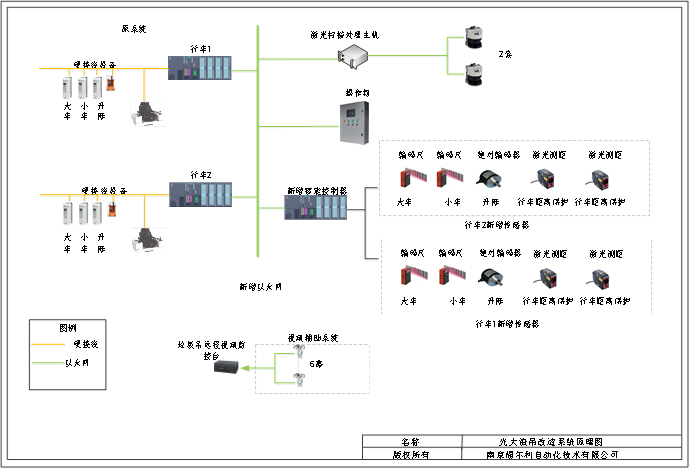

二、改造思路

本次改造方案整体保留原行车系统功能,采用新增外挂行车智能控制器的方案,不会影响目前每日进行的运渣常规工作。考虑改造后系统与原有的控制系统的兼容和相对独立性,新添加的现场传感器等设备均接入新增的行车智能控制器。新增的行车智能控制器与原控制系统并列运行,可在原系统与智能行车控制之间人工进行切换控制权限。远程自动控制具备一键接管和异常切除自动功能。

三、自动化改造后功能

1. 自动扫描任务:炉排根据燃烧情况定时或不定时的推出炉渣,堆积在落料口,系统会根据设定的扫描间隔时间,定时扫描整个炉渣池排渣情况。

2. 自动堆料任务:当无装车任务,且无扫描任务时,行车会利用空余时间将新高于设定值的高料位炉渣从排放口抓起堆至装车区,可保证装车时的抓斗的满斗率,由于装车区也靠近停车点,这样就可以保证装车的效率。

3. 自动装车任务:该任务由渣吊司机通过就地控制箱自动装车按钮发出,结束装车的条件由激光扫描自动判断,或者司机根据就地摄像机信息主动结束。自动装车功能具备有车辆未到位信号提醒和额定载重量实时显示功能,一旦达到负载立即停止装车并通过声光方式通知渣车司机驶出装车区。全自动渣吊装车需对渣车车厢进行扫描,确保装料的平整均匀,不出现一高一低影响车辆安全行驶的现象。